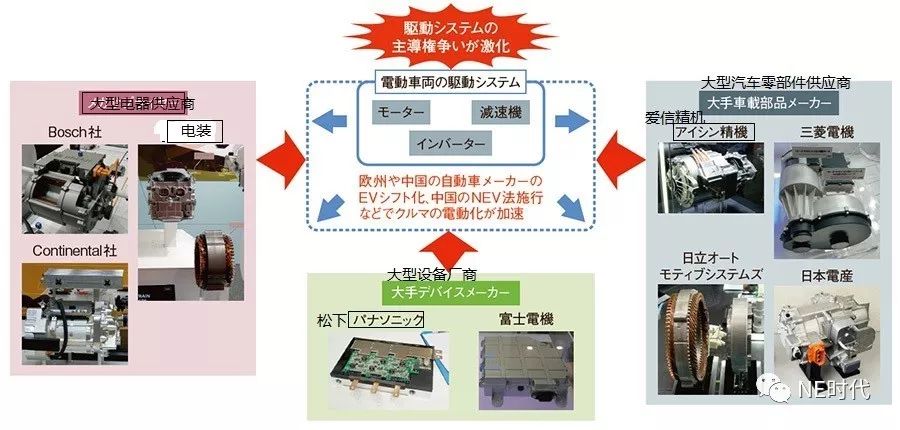

國內廠商對於汽車電動化的目光重點聚焦在動力電池系統上,而對於驅動系統市場主導權爭奪的主要是國外的零部件大廠。 本篇小編帶大家一起關注同樣潛力巨大的驅動系統電動化市場最新動態。

伴隨汽車電動化的快速發展,影響電動汽車駕駛性能及成本的驅動系統預計也將進入飛速成長階段,各種各樣的公司展開了激烈的主導權鬥爭。 從所謂的大型電器件供應商,到電機、逆變器等大型車載零部件製造商、以及提供功率器件和無源器件的領先設備製造商,各家企業都加強了新產品的開發、以及生產 開發體制的強化。

圍繞驅動系統的開發競爭日益激烈。 由於目前還沒有掌握絕對主導權的零部件製造商,各種供應商魚龍混雜,都加大了產品開發的投入力度。

1電驅動市場爭奪戰愈演愈烈

1.新的對手相繼加入

競爭激化的表現就是新的對手不斷加入。 其中,最為氣勢凌人的是日本電產。

日本電產之前主要生產用於電動制動器的EPS電機,現在則開始商業化具有更高輸出功率的驅動電機。 未來還計劃自產逆變器和減速器,進行一體化銷售。 到目前為止,在車載領域主營電動轉向電機(EPS電機)、電動制動器用途的中小型電機、以及短距離運輸用途的商用低速驅動電機。 今後,則將全面進入驅動系統業務。 該公司2017年9月發布的以小型輕量為主打的新產品‘E-Axle’就是這一信號的“先行官”。

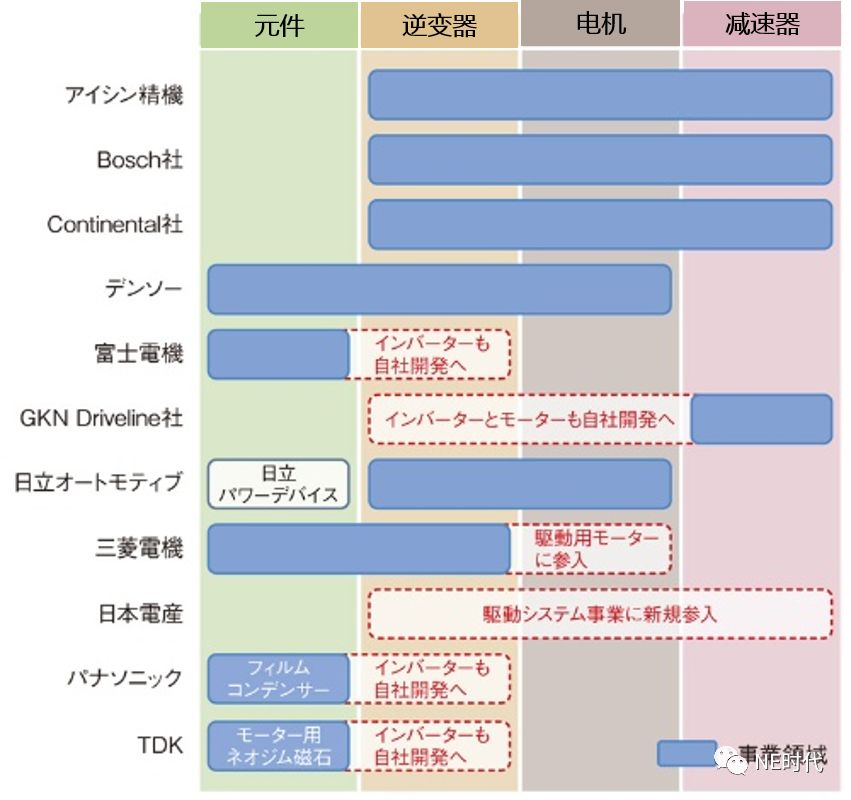

2.上游元器件廠商進入下游供應鏈

驅動系統供應鏈“上游”側的元器件製造商也正在進入“下游側”的逆變器業務。 例如,2016年TDK與東芝合作成立了開發,生產和銷售逆變器的合資公司,預計2018年會正式開始產品的銷售。

在汽車領域,TDK原本在電動機用釹磁鐵和混合動力汽車DC-DC轉換器中具有優勢,再增加一個逆變器事業,期望由此強化其整個汽車電子關聯業務。

此外,專攻逆變器所需功率器件的富士電機,掌握逆變器輸入側安裝的平滑薄膜電容器絕大部分份額的松下等等公司,都加入到了逆變器的商業化競爭中。

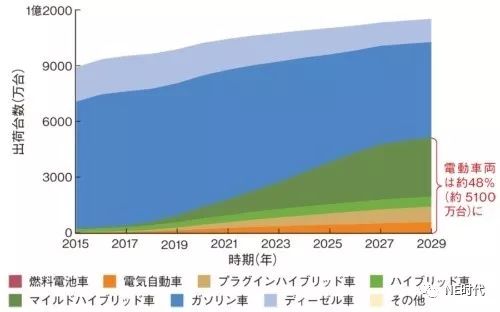

3.隨著“電動化市場“的飛速擴張,新的機會出現

根據英國調研公司IHS Market的預測,電動汽車將在2020年左右開始迅速增長,至2029年電動汽車將占到所有汽車出貨量的一半左右。

說到電動汽車電機,目前為止主流的汽車廠商針對HEV或者PHEV主要都是採取內部生產的體制。 但是今後,隨著電動汽車的增加,預計汽車廠商外部採購的需求會增加。 例如,本田與日立汽車系統(日立AMS)在2017年7月聯合組隊,成立了開發,生產和銷售電動汽車驅動電機的合資公司,預計面向數量巨大,降本要求強烈的普通價格段電動車輛 電機,本田會首先考慮從這個新公司進行採購。

此外,中國市場從2018年開始將實施“NEV法規”,2019年開始對新能源汽車銷售比例進行規定,由此可以預見未來驅動系統市場將會進一步大幅增長。

4.通過開發新產品或增加產能迎接競爭

由於大部分汽車廠商都自己生產驅動系統相關產品,所以目前沒有市場份額相當大的廠家存在,包括大型零部件供應商在內的行業新加入者,幾乎都處於同一起跑線上。 因此,各家之前專攻電機、電頻器、或減速機的廠家,都加入到了新產品開發與生產體制強化的運動中,以此迎接競爭。

例如,德國零部件供應商博世開發了一種集成了電機,逆變器和減速機的小型化驅動系統,利用該系統作為武器,博世有望使其驅動系統業務增長到10億歐元(約合1300 億日元)的規模。

在汽車逆變器方面大有優勢的三菱電機也已經開始增加生產設備,投資約70億日元在姬路製造所広畑工廠內建設了新的廠房,新廠房不是單純的增加電動汽車逆變器 產能,而是強化包括了起動功能與發電功能的“電動發電機”的整體生產體制。

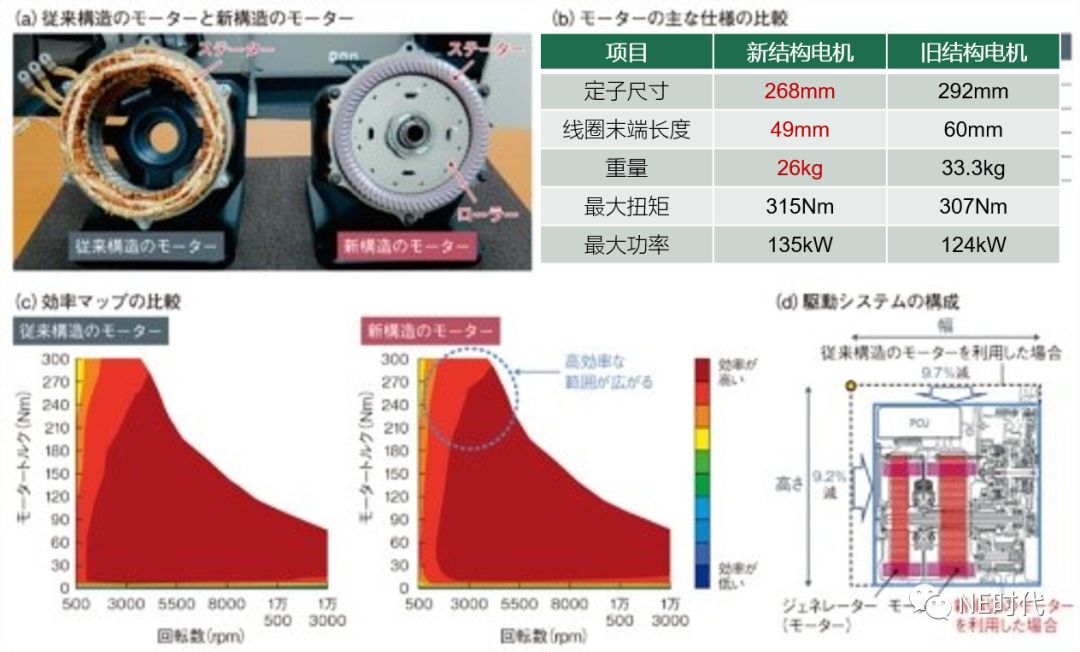

2體積更小,成本更低的驅動電機

圍繞驅動系統的主要競爭主軸就是高效化,小型輕量化以及成本降低。 許多製造商都試圖通過整個驅動系統來實現這些目標,而不是依靠諸如電機、逆變器或減速器的單個單元。

2016年後本田混合動力車(HEV)上採用的全新結構驅動電機。 與傳統的驅動電機相比,在保持相同輸出和扭矩的情況下,體積和重量分別減少了大約23%。 因此,包括逆變器和減速器在內的i-MMD驅動系統的小型化成為可能。 現行雅閣的HEV款中採用的2電機驅動系統(電機與發動機),與使用常規電機相比,高度縮減了9.2%,寬度縮減了9.7%。

由於驅動系統變小,可以輕鬆地橫向部署到更多車型上。 而採用常規電機的驅動系統尺寸,能夠橫向部署的,以sedan車型為主,也就2~3款車型。

本田將以新型結構電機為標準,根據各個車型的要求稍作修改,從而應用到各種HEV車型上。 通過批量生產結構大致相同的電機,從而降低零件的採購成本和製造成本。

1.增加線圈的佔積率

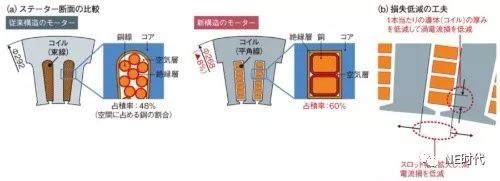

為了實現電機小型化,本田增加了繞線的佔積率(空間中銅的比例),使定子變小。 通過使用大截面的方形導線作為線圈,使得佔積率達到了60%。 在傳統的電動機中,使用薄的圓形線圈,佔積率一般只能達到48%。

為了使定子小型化,線圈使用截面積大的方形導線(a)。 與傳統的圓形線圈相比,方形導線可使佔積率從48%增加到60%。 但是,由於和圓線相比方線變粗,導體(銅)中的“過電流損失”會增大。 通常通過增大定子的槽寬度或減小每個線圈的厚度來減小過電流損耗(b)。

2.縮短線圈末端

為了實現小型化,本田同時還縮短了從定子突出的線圈部分(“線圈末端”)。 本田技術人員認為線圈末端部分“對電機工作沒有貢獻”。

為了縮短線圈末端,採用了新的繞線結構方法。 首先,將矩形線圈塑形成U字形,以形成“並列分割線圈”。 接下來,將該分割線圈從定子鐵心的軸方向插入。 之後,將插入側以及對側伸出的線圈前端焊接在一起而形成線圈。

新的繞線工藝,需要投資新的製造設備。 與傳統工藝相比,新工藝不需要繩子捆綁,也不需要將線圈末端壓扁,從而更易於自動化。 由此實現高效率大批量生產,成本也能降低。 基於對未來電動汽車需求大幅增長的預期,本田採取了這樣的具備大批量生產優勢的工藝。

3.採用低成本易採購的電磁鋼板

還有一點創新就是考慮到驅動電機產量的增加,定子採用了低成本易採購的電磁鋼板。 一般來說,定子是通過堆疊多層薄磁鋼片製成的。 然而,薄的電磁鋼片製造難度大且價格昂貴。 為了降低成本,本田最終使用了比常規電機更厚的電磁鋼板。 傳統產品的厚度為0.25mm,但本田採用的厚度為0.3mm,這個厚度流通量很大,不但便宜,而且易於採購。

3小型化、輕量化趨勢

近年,關於電動車輛驅動系統的一體化研究非常活躍,通過電機、逆變器,減速齒輪3個部件一體化,可以實現高效、小型和輕量化,同時降低成本。 而將驅動系統安裝在車輪內的輪轂電機,更是進一步推進了小型化和輕量化。

1.一體化實現小而高效

機電一體化活躍的原因在於可以實現驅動系統的小型輕量化以及降低成本,提高效率。 如果是電機與逆變器一體,逆變器配置在電機旁邊,連接電機與逆變器的線束就可以縮短或者置換。 由此,減小了尺寸和重量,還降低了線束產生的損耗。 又如果與減速箱一體,那齒輪的潤滑油和電機的冷卻油就可以共用,精簡了冷卻機構,可以輕鬆實現小型化。

例如,博世生產的電機、減速箱、逆變器三位一體的驅動系統,與傳統驅動系統相比,體積得到了大幅減小。

三位一體的驅動系統方案不止一家,例如博世,GKN Driveline,三菱電機和舍弗勒。 不僅實現了逆變器與電機之間的連接配線縮短,尺寸更小,還降低了連接部位的電力損耗,提升了驅動系統效率。

2.加入車載充電器功能

各家製造商為了使產品具備吸引力,在其展出的機電一體化驅動系統上,充分地利用自家所長,增加附加功能。

例如博世的三位一體驅動系統,電機的最大輸出功率可達到50~300kw,電機與減速箱組合系統的最大扭矩可達到1000~6000Nm的寬廣範圍。

德國大陸集團,甚至還開發了一套具備充電功能的驅動系統,除了電機,減速箱與逆變器,還集成了充電電路。 此電路由用於鑑別AC / DC的鑑別電路、電流路徑的開關電路,噪音抑制電路等迴路構成,利用此附加電路,與逆變器以及另行準備的DC-DC轉換器,實現為車載二次 電池充電。

3.增加減速比成為趨勢

機械零件具備優勢的廠商則是將減速器作為了強項。 例如,舍弗勒(Schaeffler)公司,在三位一體的驅動系統中使用了減速比約為15的高速減速器。 其他公司的減速器一般減速比約為10,即使高速也最多13左右。 減速比越高,作為系統越容易提高轉矩。 因此,與減速比為10左右的驅動系統相比,能夠在利用高速旋轉的小型電動機的情況下獲得相同的扭矩,也就是說,實現了小型化。

4.輪轂電機成為可見現實

驅動系統小型輕量化最前沿的技術就是輪轂電機(以下稱IWM)成為可見現實。 IWM有很多優點。 例如,將發動機或電機的驅動力傳輸給到車輪的傳輸機構可以省略,使得驅動效率提升與車輛空間擴大成為可能。 此外,還可以獨立地精準控制4個車輪的控制力,由此可以防止車輪打滑和空轉等,提高了安全性。 同時還能抑制轉彎時產生的傾斜滾動,或者突然加速或急剎時車體前後的搖晃,提高了舒適性。 此外,還有一個優點是四輪驅動車容易追加產品系列。 前輪驅動(FF),或後輪驅動(FR)的車輛上增加2個IWM的話,就可以小改動輕鬆實現四驅化。

5.通過SiC功率元件實現逆變器的小型化

將電機、減速箱,逆變器3個同時安裝到車輪內的話,尺寸還是太大。 即使將逆變器安裝在車體側的場合,逆變器的數量會隨著電機數量的增加而增加,因此對小型化的需求還是強烈。 而且本身驅動系統就存在小型化需求,所以需要逆變器尺寸能進一步減小。 換句話說,逆變器的小型化是加速電動化的關鍵。

作為逆變器小型化的王牌集聚了汽車行業眾多期待的產品就是SiC(碳化矽)功率器件。 與現有車載逆變器中使用的Si功率器件相比,逆變器的功率損耗可以顯著降低到一半一下。 損耗減小,即發熱量減少,由此可以減小逆變器尺寸。

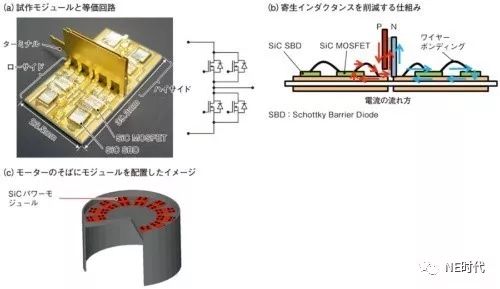

能夠發揮SiC功率器件優勢的逆變器和驅動系統的相關研究和開發正在蓬勃發展。 例如,芝浦工業大學電氣工程學科專門研究電機技術與機電一體化技術的教授赤津観先生的研究團隊,就試做了用於逆變器的小型SiC功率模塊。

上述模塊中,半橋電路由SiC MOSFET與SiC肖特基勢壘二極管(Schottky Barrier Diode, 縮寫成SBD)組成。 SiC功率器件由於損耗小,適合小型化。

從事驅動系統開發的各廠家負責人紛紛發表意見“2020年之後量產的下一代產品將以SiC逆變器為前提去思考設計。如果能維持現有的SiC功率元件的降價步伐,則這一 產品優勢明顯,是完全可以利用的”。

由此,可以預見2020年後,車載用途上大規模使用SiC功率器件,逆變器以及驅動系統的小型化將會不斷推進吧。

頭條楓林網

頭條楓林網